怕停产?怕改错?6大行业都用这招,6天搞定冷能改造

“老厂冷能改造”从来不是某一个行业的专属——只要工厂需要为生产降温、为工艺控温,就有节能空间。

从电子厂的刻蚀机到制药厂的发酵罐,从食品厂的杀菌线到化工厂的注塑机,物联网精准节能的思路能跨行业适配,还能做到5-7天完工、节能50%,正好解决不同行业老厂的共性痛点。

这6大行业的老厂,建议优先改冷能

很多老厂觉得“冷能改造是电子厂、数据中心的事”,其实不同行业的冷却痛点虽有差异,但核心需求高度一致:怕停机、怕费电、怕不达标。以下6个行业的老厂,尤其需要关注冷能改造:

1. 电子/半导体行业:差0.5℃就可能让良率“跳水”

电子厂的冷却痛点在于“精”——SMT车间的回流焊炉、半导体厂的刻蚀机,水温波动超±0.5℃,就可能导致芯片虚焊、晶圆报废。

某华东电子厂的老冷却系统是“一刀切”控制,不管焊炉开3台还是5台,冷水机都满负荷运行,不仅能耗高,还常因冷量不均导致良率波动。后来用“物联网精准节能”方案,通过AI算法联动焊炉负载调冷量,6天改造完,能耗降了52%,良率稳定在99.2%以上。

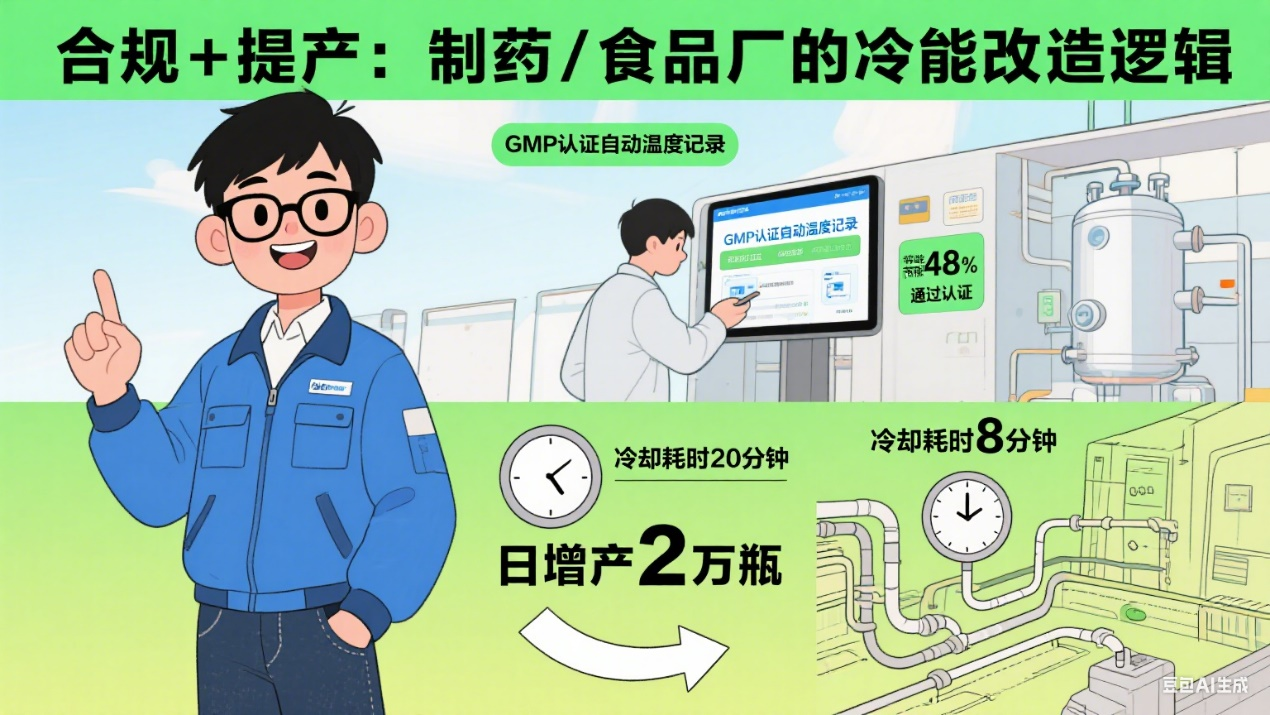

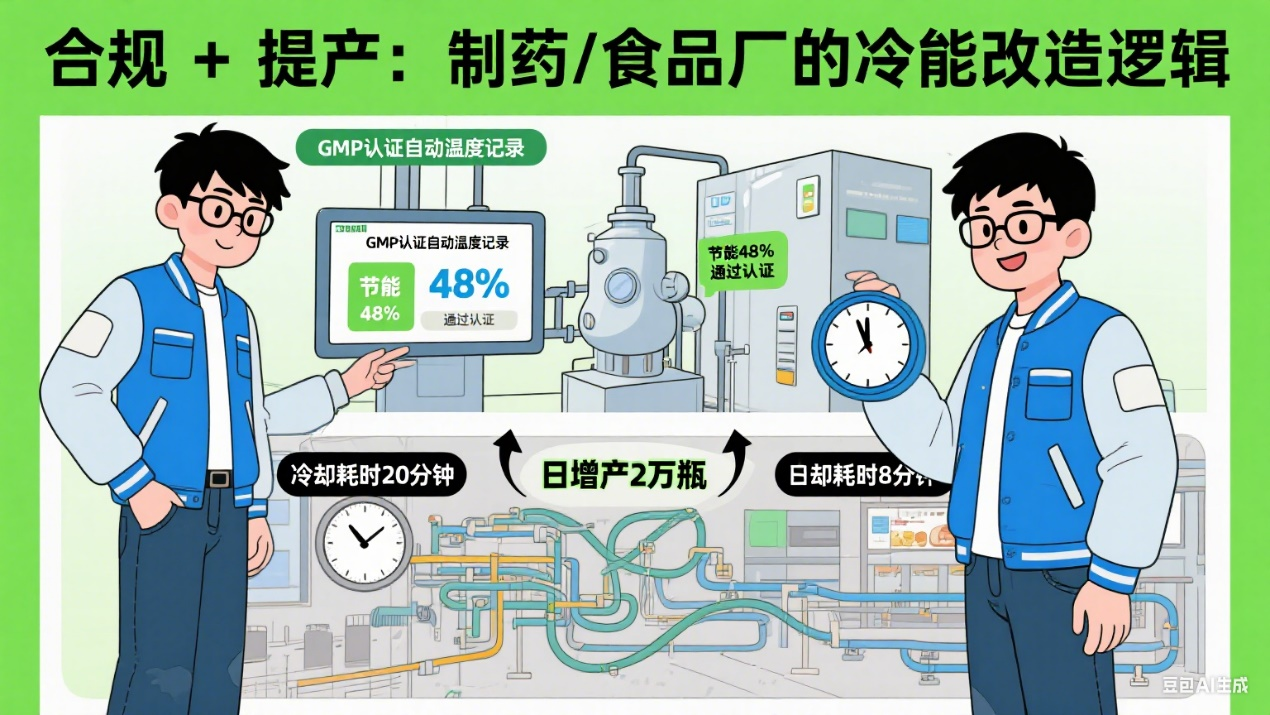

2. 制药行业:改冷能是为了过GMP认证

制药厂的冷却直接关联“合规”——反应釜控温不准会影响药品纯度,发酵罐冷却中断可能导致整批疫苗报废。

某华北原料药厂的老冷站用了10年,冷水机频繁漏液,每次维修都要停2天,GMP检查时还因温度记录不精准被警告。后来换成模块化智慧能源站,5天完工没停产,AI系统自动记录每台反应釜的冷却数据,不仅节能48%,还顺利通过了认证。

3. 食品饮料行业:冷却慢一秒,产量少一批

食品厂的冷却要“快”——牛奶UHT杀菌后需瞬间冷却到4℃,啤酒发酵需精准控温10℃,冷却慢一步就会影响口感和保质期。

某华南饮料厂的老冷却线,杀菌后降温要20分钟,制约了产能。改造时用三维仿真优化冷却管路,再配上智能控温系统,冷却时间缩短到8分钟,日产量多了2万瓶,能耗还降了45%。

4. 化工/新材料行业:冷能不达标,生产有风险

化工厂的冷却关乎“安全”——聚合反应(比如造塑料)是强放热过程,冷却不及时可能引发爆聚。

某华东化工厂的老冷水机COP值(制冷效率)只剩2.7,夏天常因冷量不足被迫降产。后来用模块化冷站替换,7天完工,AI系统实时监控反应釜温度,冷量不够时自动联动备用机组,不仅节能53%,还彻底解决了降产问题。

5. 通用制造业:液压系统冷却差,设备易报废

汽车厂、金属加工厂的冷却藏在“细节里”——激光焊接机、CNC加工中心的液压系统,油温超60℃就会加速零件磨损。

某华北汽车零部件厂的老冷却风扇噪音大、降温慢,液压泵每年要换2次。改造时在液压站旁装了小型模块化冷却单元,5天装完,油温稳定在45℃,液压泵寿命延长到3年,年节省维护费15万。

6. 大型商业建筑:中央空调是“电费吞金兽”

商场、医院的“冷能改造”主要改中央冷站

——某省会医院的老中央空调,PUE值1.6,夏天每月电费超80万。改造时加装自然冷却模块,再用AI算法根据就诊人数调冷量,7天完工,空调电费降了42%,病房温度也更稳定。

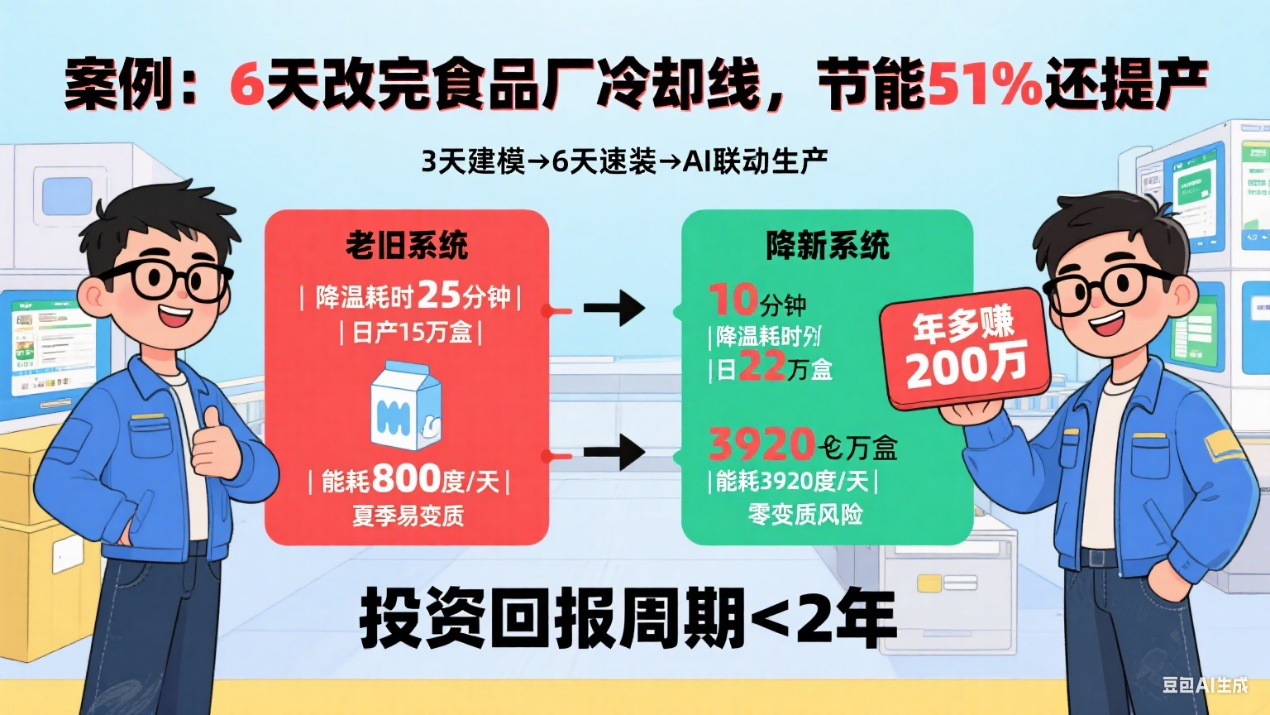

案例:6天改完食品厂冷却线,节能51%还提产

某华南乳制品厂的改造很有代表性:老冷却系统是2012年的,杀菌后的牛奶要25分钟才能冷却到4℃,每天最多产15万盒,夏天还常因冷量不足导致牛奶变质。他们选了“物联网精准节能”方案:

1. 先建模,定方案:用3天采集杀菌线数据,三维仿真模拟出“冷却水温差从3℃提到5℃,降温时间能缩短到10分钟”,还优化了管路布局,避免牛奶在管道里滞留。

2. 工厂预制,现场速装:把高效冷水机、板式换热器、智能控制柜集成成2个模块化箱体,在工厂做了卫生级抛光和压力测试,拉到现场后,6天就接好水电和生产线。

3. 软件联动生产:AI系统实时读取杀菌机的运行状态,杀菌完成后自动加大冷却水流速,牛奶降温到4℃后自动降频,还能通过手机APP监控温度曲线。

改造后效果超出预期:牛奶降温时间从25分钟缩到10分钟,日产量提到22万盒;冷却能耗从8000度/天降到3920度/天,节能51%;夏天再也没出现过变质问题,一年多赚了200多万。

老厂改冷能,关键不是“行业属性”,是“找对思路”

就像专注该领域的塔能科技,定位“物联网精准节能”,不搞“一刀切”方案,而是通过数据建模适配不同行业的工艺需求,用模块化预制缩短工期,用软件控制实现双重节能——这也给老厂提了个醒:跨行业的经验可以借鉴,但最终要落地到自己的生产节奏上,才能让冷能改造真正变成“赚钱的投资”,而不是“花钱的负担”。