降温慢、良率低、频停机?4大高能耗行业老厂,靠液冷CDU精准降温省电50%+

电子、塑料、金属加工、食品制药这些高能耗行业的老厂,只要遇到“单台设备过热、传统冷却无效”的问题,液冷CDU就是最优解。具体看这些场景:

1. 塑料工业:注塑机、挤出机“发烧”,产品变形还减产

塑料厂的高功率注塑机(尤其是300吨以上机型),液压系统和模具在生产时产热极高,传统风冷降温慢,水温波动超±2℃,就会导致产品表面有缩痕、变形率升高。某华南塑料厂的老注塑机,夏天模具温度总超65℃,每天要停机3次降温,日产量少2000件。装了液冷CDU后,水温稳定在60±0.5℃,再也没停机,能耗还降了48%。

2. 金属加工:激光焊接机“爆热”,频繁停机烧设备

激光焊接机、高频淬火设备瞬间产热量大,传统水冷管路长、流速慢,热量散不出去,不仅设备频繁过热报警,还会缩短激光头寿命(换一个要十几万)。华北某汽车零部件厂的激光焊接机,之前每月至少因过热停机5次,装了液冷CDU后,就近接驳设备,热量实时带走,连续6个月没停机,激光头寿命也延长了1倍。

3. 食品制药:UHT杀菌机、反应釜“控温难”,品质不达标

食品厂的UHT超高温杀菌机,杀菌后需瞬间冷却到4℃,温度差超1℃就可能影响保质期;制药厂的反应釜,温度波动超±0.5℃会导致药品纯度不达标。华东某乳制品厂的老冷却系统,杀菌后牛奶降温要20分钟,还常因温度不稳导致变质,装了液冷CDU后,降温时间缩到8分钟,温度波动控制在±0.3℃,合格率从96%升到99.8%。

4. 精密电子:SMT焊炉“过热”,芯片虚焊良率跌

电子厂SMT车间的回流焊炉,温区温度差超1℃就会导致芯片虚焊,传统车间空调“一刀切”降温,根本控不住局部热点。华南某电子厂的老焊炉,之前虚焊率总在5%左右,装了液冷CDU针对性冷却温区,虚焊率降到0.8%,能耗还比原来省了52%。

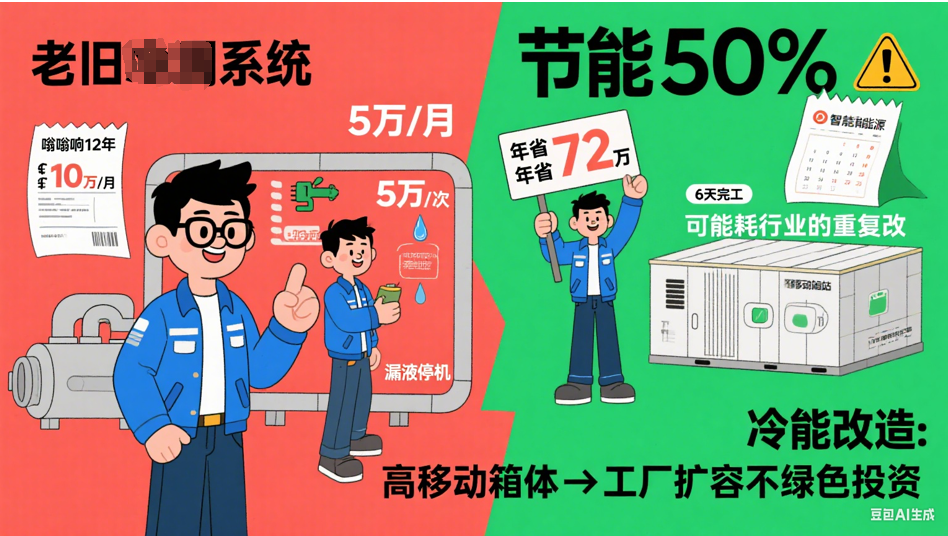

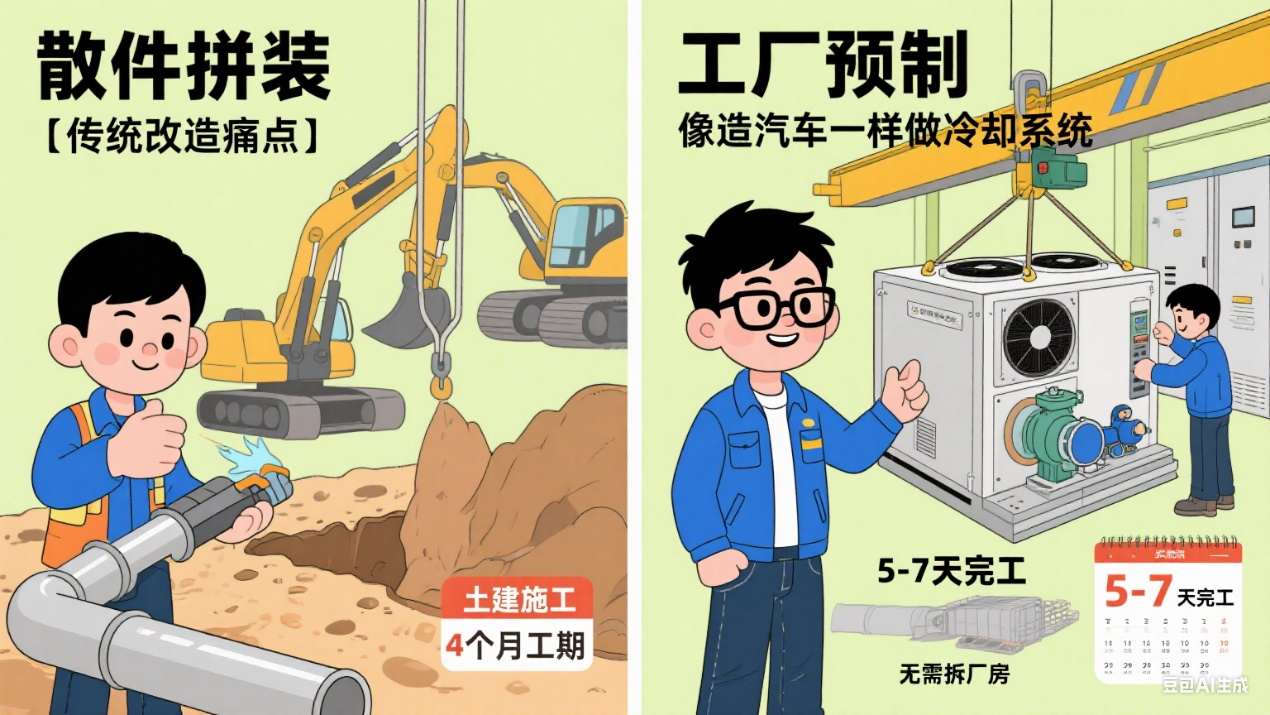

老厂改液冷CDU?改造逻辑很关键

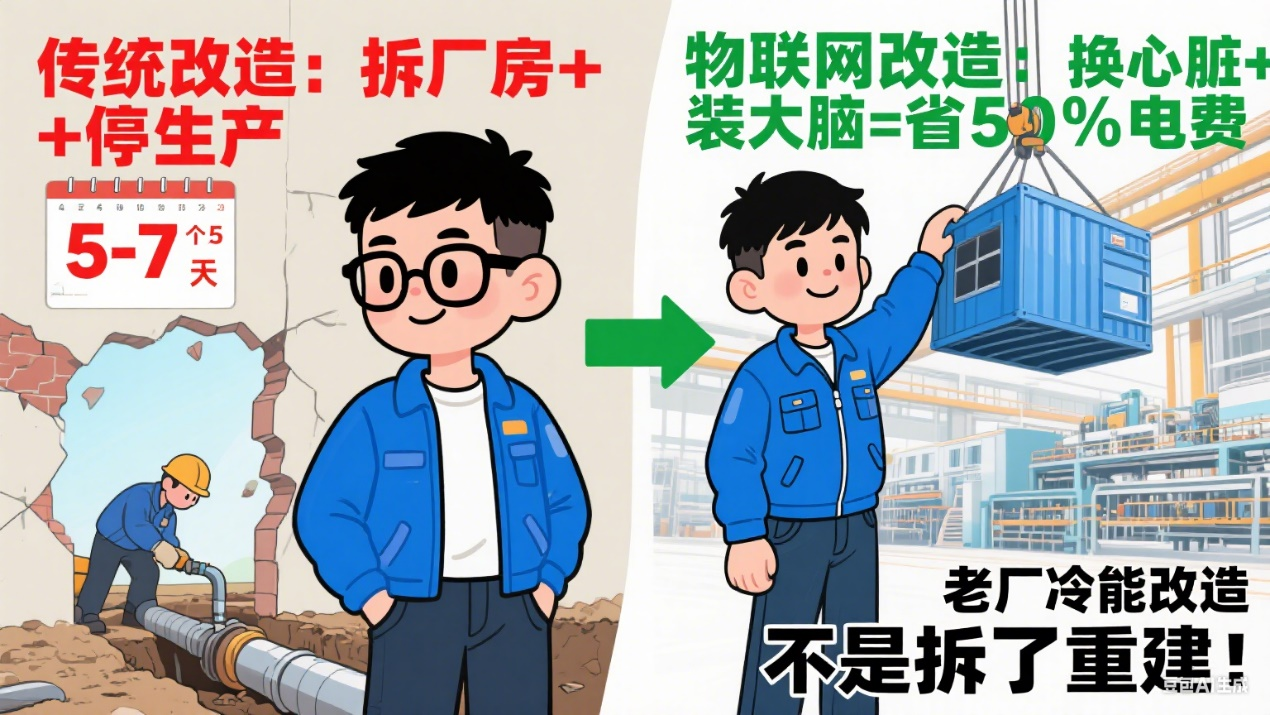

老厂怕改造,核心是怕“拆墙布管、停工太久”,而液冷CDU的改造模式正好避开这些坑,靠“物联网精准节能”的思路实现“低难度、高效果”:

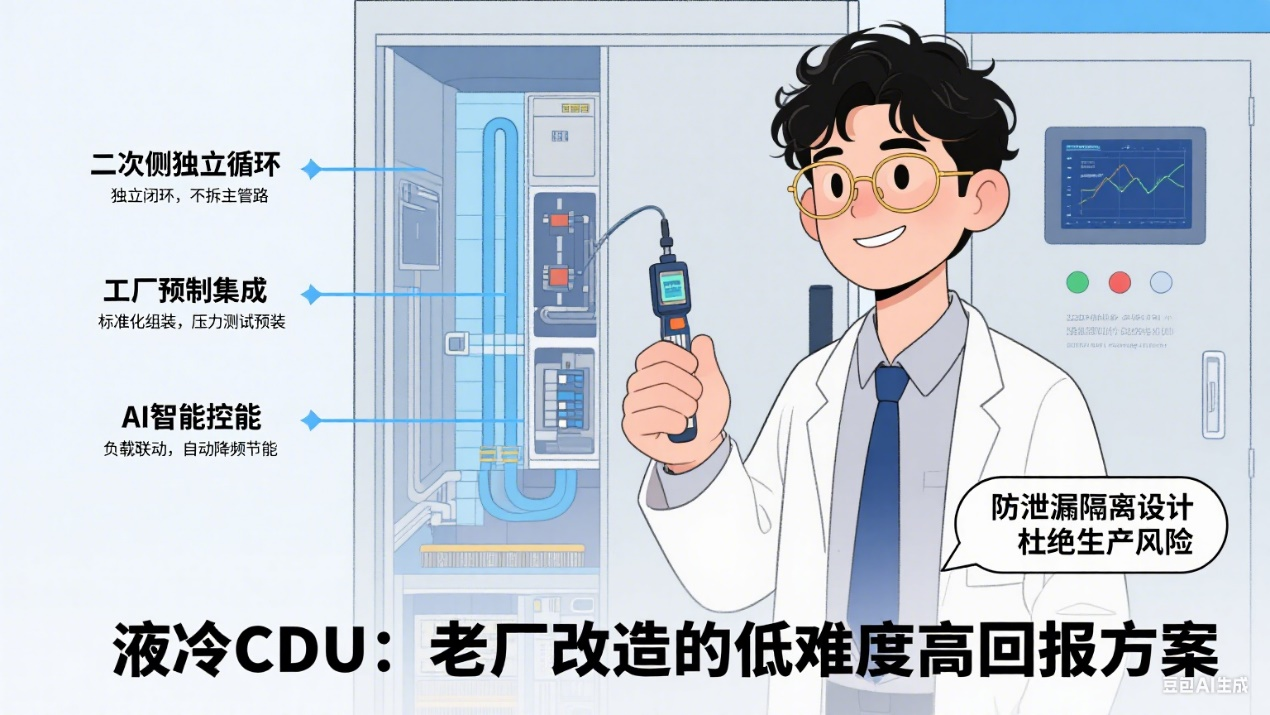

1. 不用动老系统,就近接驳更简单

液冷CDU采用“二次侧独立循环”设计:一次侧接口直接连工厂原有的冷却水管路(比如老冷站的冷冻水),不用拆主管路、不搞土建;二次侧用软管就近连到需要冷却的设备上,形成独立闭环,专门给这台设备供冷。某化工老厂改造反应釜冷却时,只用了2根软管接驳,当天就通了水,完全没影响反应釜生产。

2. 工厂预制+现场速装,5-7天搞定

像造汽车一样做机电工程,是液冷CDU改造的核心优势。以专注“物联网精准节能”的塔能科技为例,会在工厂提前完成CDU的集成组装——把高效换热器、变频水泵、AI控制柜、水处理模块集成到标准化箱体里,完成压力测试、控温调试,拉到现场后,只用吊车就位、接好水电和设备接口,5-7天就能完工。某金属加工厂改造激光切割机时,正好赶上订单旺季,6天装完CDU,一条生产线都没停。

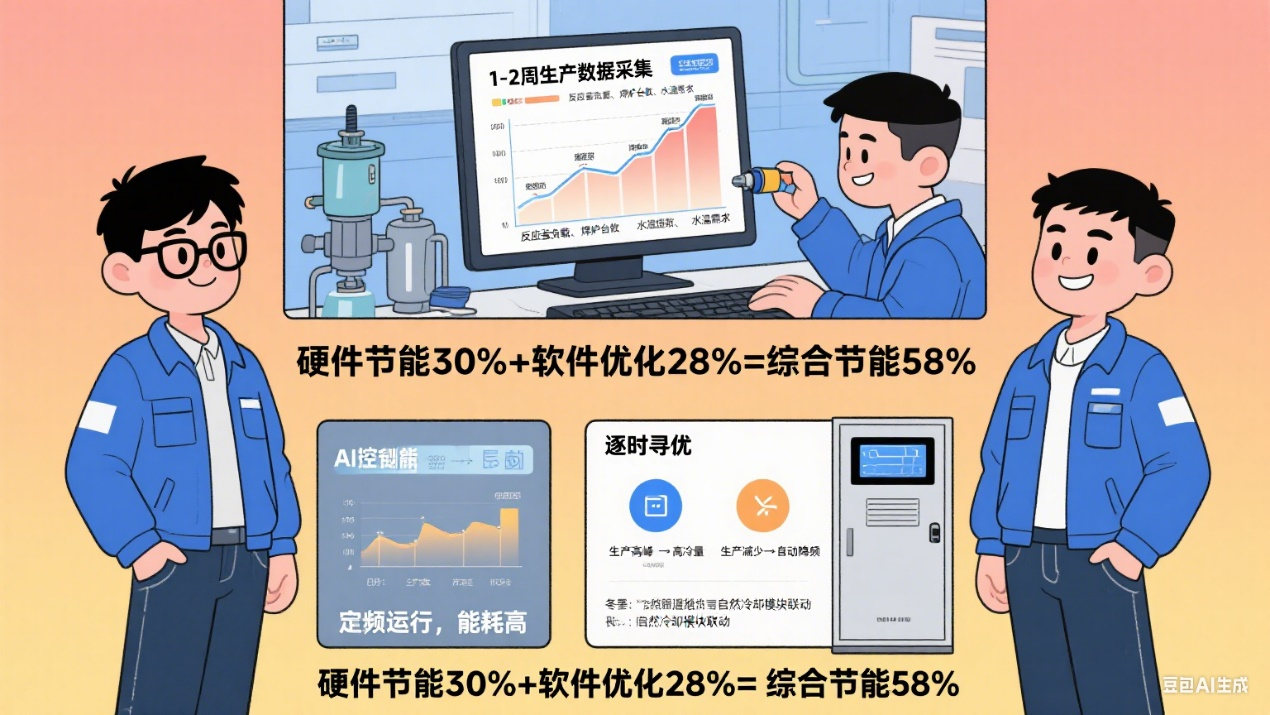

3. AI智能控温,节能还防风险

液冷CDU不是“装完就不管”,而是靠软件实现“精准控能”。塔能的智能控制系统会通过传感器实时采集设备温度、负载数据,用AI算法主动逐时寻优:比如注塑机负载高时,自动加大CDU冷却液流量;设备停机时,自动降频节能,避免“空转浪费电”。更关键的是“二次侧隔离”设计,即使CDU内部管路有泄漏,也不会污染工厂主冷却系统,彻底杜绝生产风险。