改冷却不用拆厂房?像“搭积木”一样改造,省时又省钱

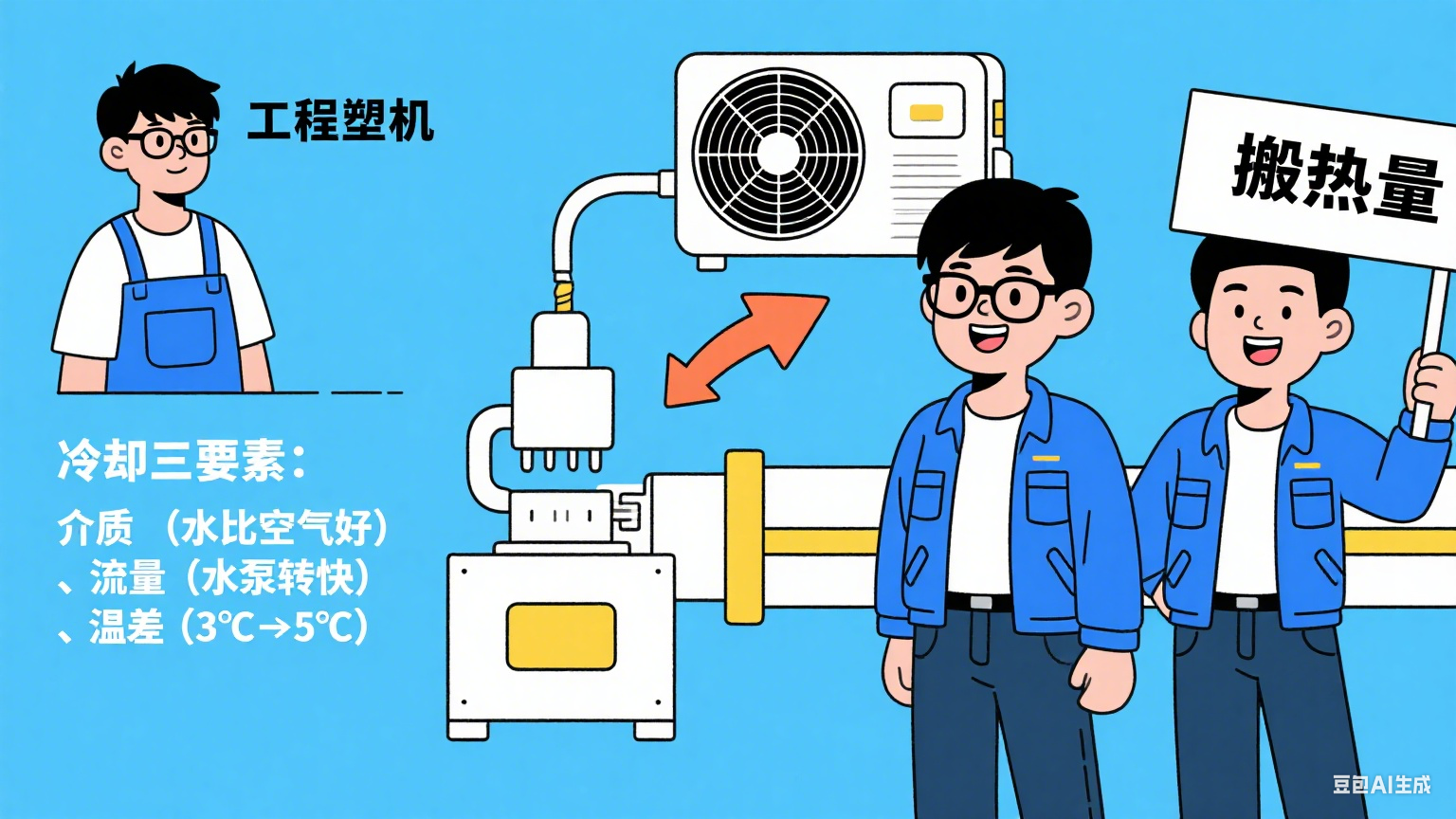

先搞懂:工厂冷却,是“搬热量”的活儿

很多老厂负责人觉得“冷却”是技术活,听不懂、不敢碰。但其实核心原理特别简单,就像家里用空调降温一样——遵循同一个热力学规律:热量只会从热的地方跑到冷的地方。

拆解开看更明白:要把生产设备(比如注塑机)的热量“搬”出去,无非三个办法:选比热容大的冷却介质(水比空气好,所以液冷比风冷节能)、加大介质流量(水泵转得快一点)、拉大温差(比如冷却水温差从3℃提到5℃)。

传统改造的“钱坑”主要在三处:

1. 土建依赖重:要拆墙、挖沟布管,材料损耗多(至少15%),初投资比模块化方案高20%;

2. 工期太长:从设计到完工要4-5个月,生产停不起;

3. 只换硬件不调软件:新冷水机没联动生产节奏,比如注塑机停机时,冷水机还在空转,白浪费电。

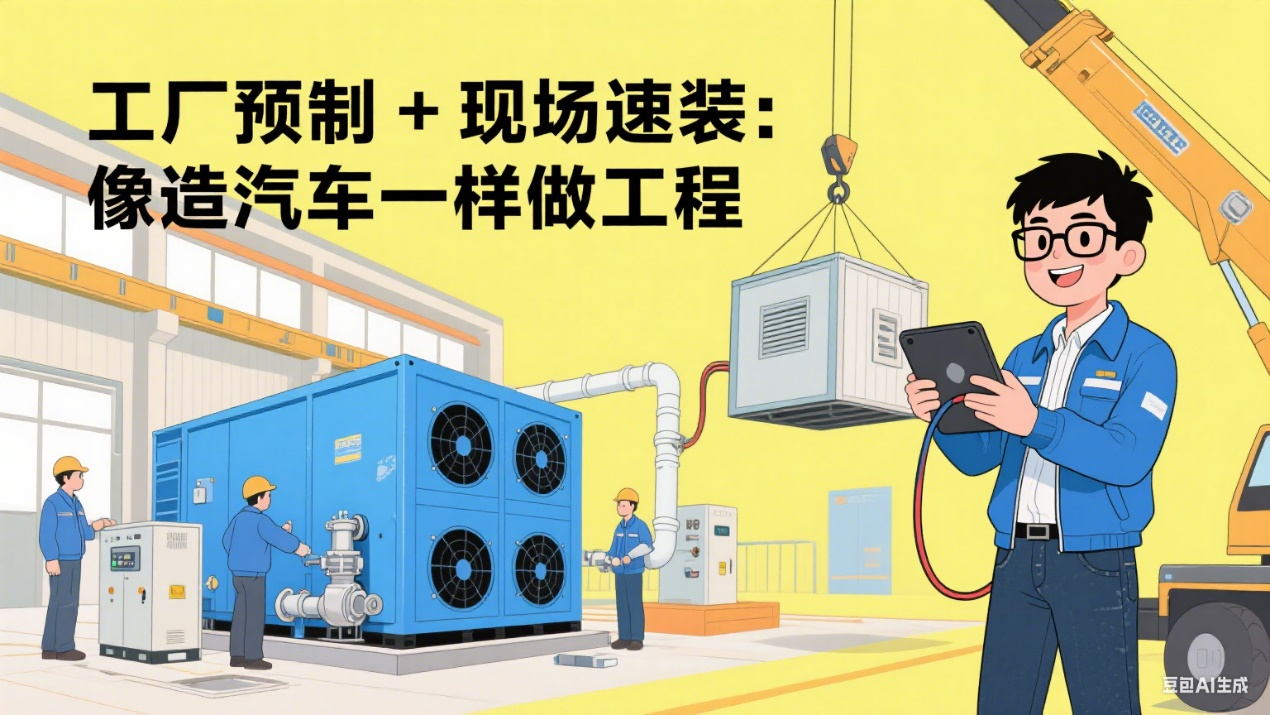

像造汽车一样做机电工程

而专注“物联网精准节能”的塔能科技,给出的思路正好避开这些坑——核心是“用软件定义硬件,让物联运维更简捷更节能”,把传统“土建+散件安装”的模式,改成“工厂预制+现场速装”,像造汽车一样做机电工程。

比如某华东电子厂改造时,塔能先做了三件事:用三维仿真建模,模拟SMT车间的热流场,优化冷却管路布局,省去了传统方案的“边改边调”;把冷水机、阀组、AI控制柜集成成2个模块化箱体,在工厂完成组装调试;再用传感器采集生产数据,让软件能根据焊炉开机台数自动调参数。

最终改造只花了6天,没停一条生产线,冷却能耗直接降了52%,加上余热回收用来加热车间,二次节能又省了28%。负责人算过账:“比传统方案少花80万,一年省的电费就能收回1/3投资,3年不到就能回本。”

冷能案例:6天完工,节能55%,老厂怎么做到的?

华南一家塑料厂的改造经历,很适合老厂参考。这家厂的老冷却系统用了12年,能耗高还经常漏液,传统改造要拆车间墙体,至少停4个月。他们选了“物联网精准节能”方案后,整个流程很清晰:

1. 先建模,再动手:塔能用3天采集注塑机的生产数据——比如“模具温度要65℃,冷却水温差需5℃,成型周期25秒”,用三维仿真设计水路布局,不仅节省15%的管材,还避免了传统方案“管子绕太远、阻力大”的问题。

2. 工厂预制,现场搭积木:把冷水机、水泵、智能控制系统集成为模块化箱体,在工厂完成压力测试、软件调试,拉到现场后,只用吊车吊装、接电线和水管,6天就装完。

3. 软件跟着生产走:AI系统会实时联动注塑机状态——白天开8台注塑机,冷却水流速自动调到1.8m/s;晚上开2台,流速降到0.8m/s,还能通过手机APP监控温度,不用人工值守。

改造后效果很直观:冷却能耗从原来的1.2万度/天,降到5400度/天,节能55%;模具冷却时间从12秒缩短到9秒,日产量多了300件;而且箱体是可移动的,以后车间扩容,直接挪到新区域就能用,不用再改。

老厂改冷能,不是“花钱”是“算账”

其实老厂不用怕冷能改造的投入——因为它不是“消费”,而是“投资”:一次投入,能换来长期的电费节省、生产效率提升。关键是别再用传统“拆旧建新”的思路,而是用“物联网精准节能”的逻辑,把“大工程”拆成“模块化产品”,把“一刀切的硬件”改成“跟着生产走的软件+硬件”。

就像塔能科技的定位那样,“物联网精准节能”不是只卖设备,而是帮老厂算清楚“怎么改最省、怎么用最节能”。毕竟对老厂来说,最好的改造不是“最先进的”,而是“最适配生产、最快回本的”。

绿色技改的窗口期就在眼前,老厂改冷能不用犹豫,先搞懂“热量搬运”的原理,再找对模块化、智能化的方案,就能把“烧钱的改造”变成“赚钱的投资”。