老厂冷能改造总卡壳?抓准“冷站”这个核心,物联网精准节能帮你省50%还不误工

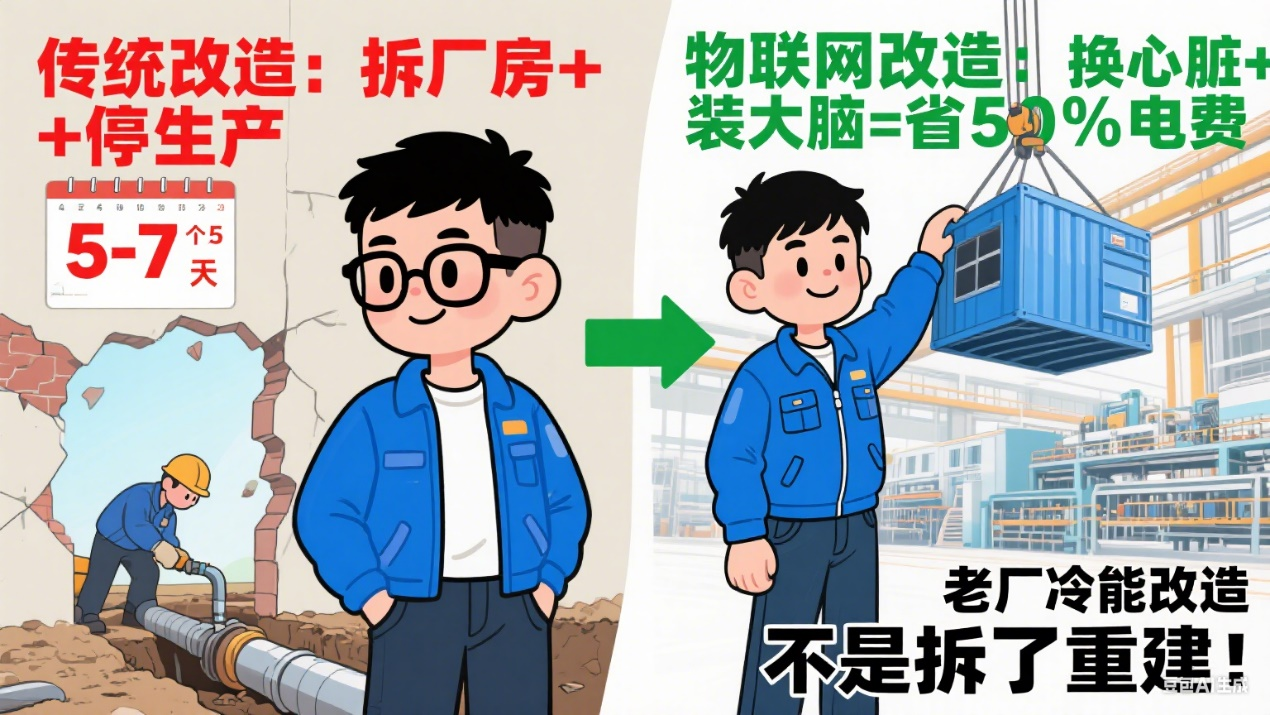

对年久失修的老厂来说,冷站往往是“能耗黑洞”和“故障源头”:老冷水机噪音大还费电,冷却塔飘水严重,水泵一坏整个车间就得停——但一提到改冷站,负责人又犯怵:“传统改造要拆厂房、做土建,至少停4个月,生产根本耗不起!”

这时候,“物联网精准节能”的思路就成了破局关键——以专注该领域的塔能科技为例,他们把冷站从“笨重的土建工程”变成“可移动的模块化产品”,5-7天就能完工,还能实现50%节能,正好戳中老厂的核心痛点。

先搞懂:冷站不是“配件”,是冷却系统的“中央发电厂”

很多老厂负责人误以为冷站是“可有可无的设备间”,其实它就像家里的“中央供暖锅炉”——所有冷却设备的“冷量”,都来自冷站。

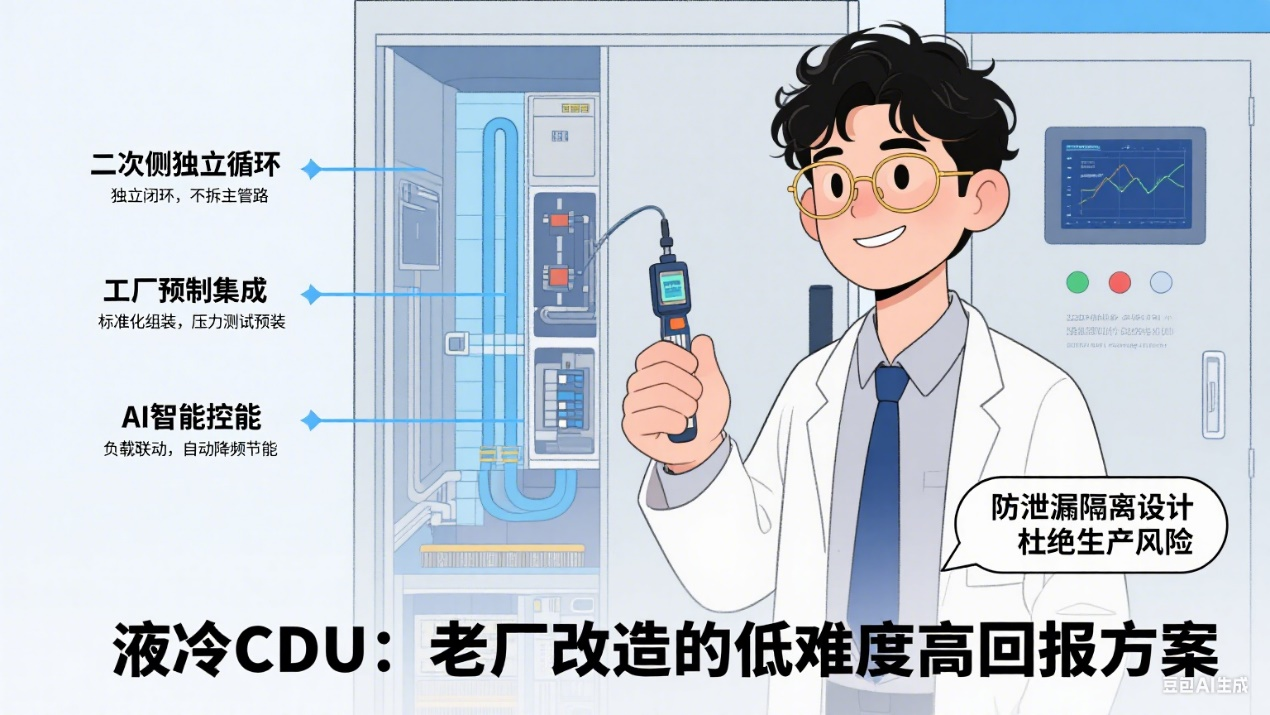

简单说,冷站是个“集中式能源站”,里面装着冷却系统最核心的“大件”:耗电最大的冷水机组(相当于“制冷心脏”)、负责散热的冷却塔(“散热片”)、推动冷水循环的水泵(“血管”),还有水处理系统和智能控制柜。

它的唯一任务,就是持续生产低温冷冻水,再通过管道送到车间里的注塑机、焊炉,或是数据中心的CDU——没有冷站,再先进的末端冷却设备都是“没油的汽车”。

华东某电子厂之前就走了弯路:只换了SMT车间的冷却风机,没动老冷站,结果新风机刚装上,老冷水机就跟不上冷量需求,焊炉温度频频超标,良率降了8%。后来才明白,“末端再先进,冷站跟不上也白搭——冷站才是决定冷却效果和能耗的核心。”

老厂改冷站,最怕的不是花钱,是“改一半停一半”

提起冷站改造,老厂负责人的焦虑几乎一致:“不是不想改,是传统改造太折腾!”

传统冷站改造的“坑”太明显:

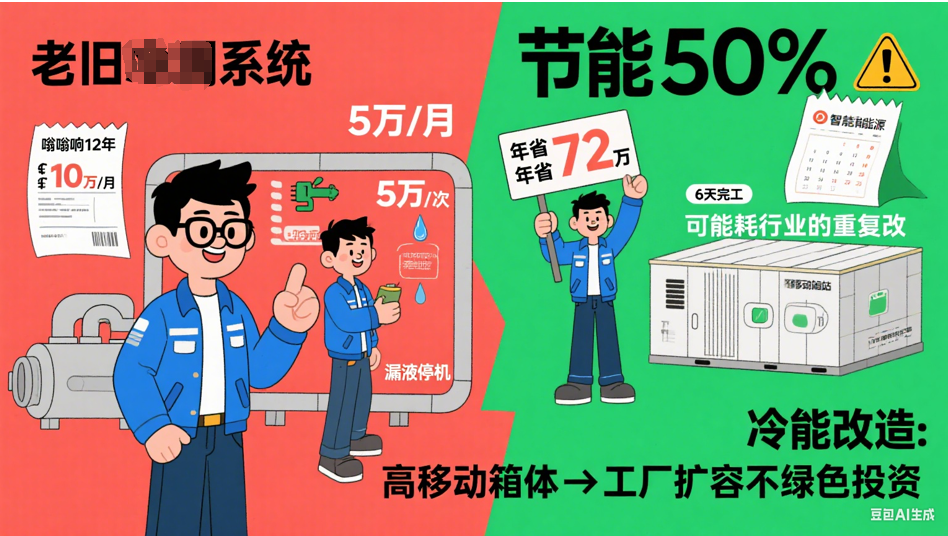

首先是工期长,从拆旧设备、挖沟布管到土建收尾,至少要4-5个月,某食品厂2023年改冷站,正好赶上旺季,停工损失超200万;

其次是成本高,土建加上散件采购,初投资比模块化方案高20%,材料损耗还得15%以上;

最头疼的是效果不可控,很多老厂改完才发现,新冷水机和老管路不匹配,能耗没降多少,反而频繁出故障。

“物联网精准节能”方案

这些痛点,正好是“物联网精准节能”方案要解决的。以塔能科技为例,他们的核心思路是“用软件定义硬件,让物联运维更简捷更节能”,把传统冷站的“土建模式”彻底改成“工程产品化”——就像造汽车一样,在工厂把冷站的所有部件(冷水机、水泵、控制柜)集成成标准化箱体,现场只需吊装、接线,5-7天就能完工。

华北某化工老厂的改造很有代表性:

他们的老冷站用了12年,冷水机COP值(制冷效率)只剩2.8(新机能到4.5以上),冷却塔飘水严重,每月多耗500吨水。

塔能先做了三维仿真建模,模拟冷站的热流场和管路布局,提前避开车间的承重墙和生产管线,省去了传统方案的“边改边拆”;然后在工厂把冷水机、变频水泵、智能控制系统集成成3个模块化箱体,拉到现场后,6天就完成了安装调试,全程没停一条生产线。

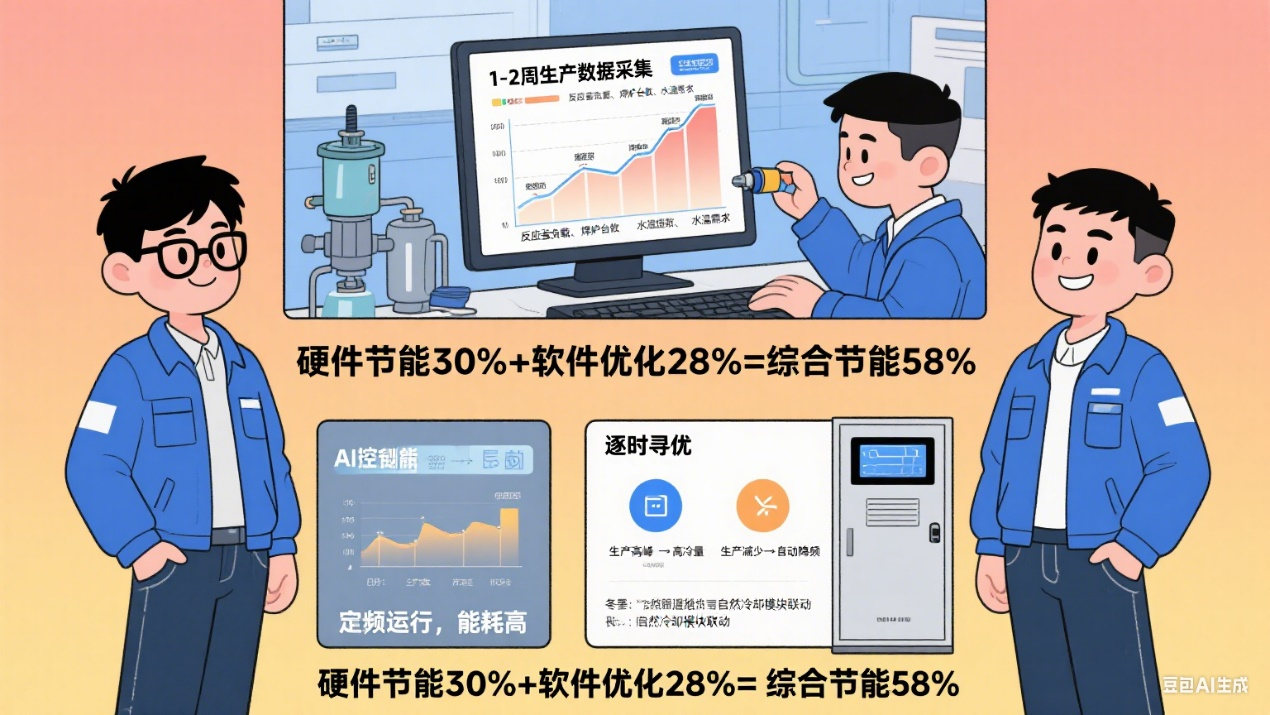

更关键的是“软件控能”:

AI系统会实时采集冷站的能耗和车间的生产数据,比如反应釜负载高时,自动调高冷水机功率;

夜间生产减少时,自动降频并启用余热回收,用来加热车间。

改造后,冷站能耗降了53%,冷却塔飘水减少90%,一年光电费和水费就省了86万——负责人算过,“比传统方案少花120万,不到2年就能回本。”

老厂改冷站,选对思路比选设备更重要

绿色技改补贴向“核心节能改造”倾斜,冷站作为冷却系统的“心脏”,正是补贴的重点方向。但老厂改冷站,不用盲目追求“最贵的设备”,而是要选“最适配生产、最省时间”的方案。