冷能改造的最大误区:谁还在让你‘拆了重来

“老冷水机嗡嗡响了12年,每月电费超10万,上周又漏液停机,修一次花了5万——想改又怕拆厂房、停生产,这可咋整?”这是最近一个化工老厂负责人的真实吐槽,也是无数高能耗行业老旧工厂的共同困境。

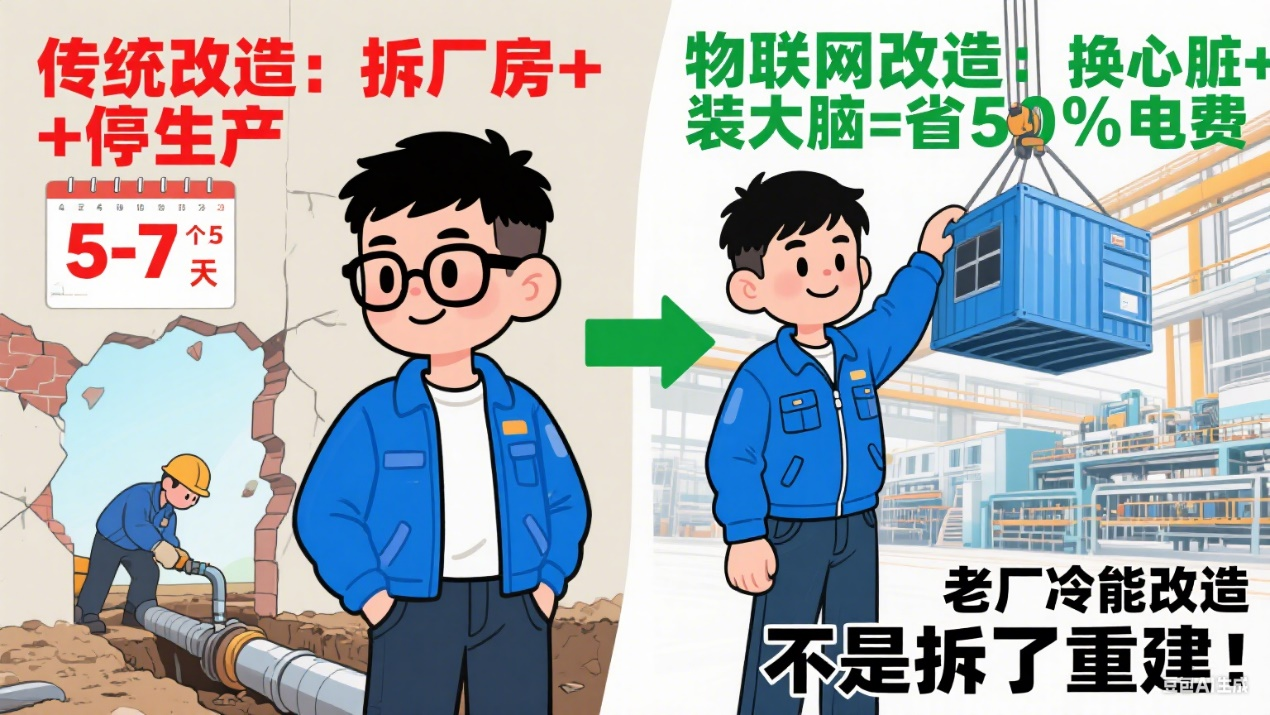

其实“老厂冷能改造”的核心,从来不是“推倒重来”,而是像给老机器“换心脏、装大脑”——针对高能耗行业里的老旧工厂,用物联网精准节能的思路,升级那些陈旧低效的冷却系统。不用拆厂房、不耽误生产,还能实现50%节能,这才是老厂真正需要的改造方案。

先厘清:老厂冷能改造,改的到底是什么?

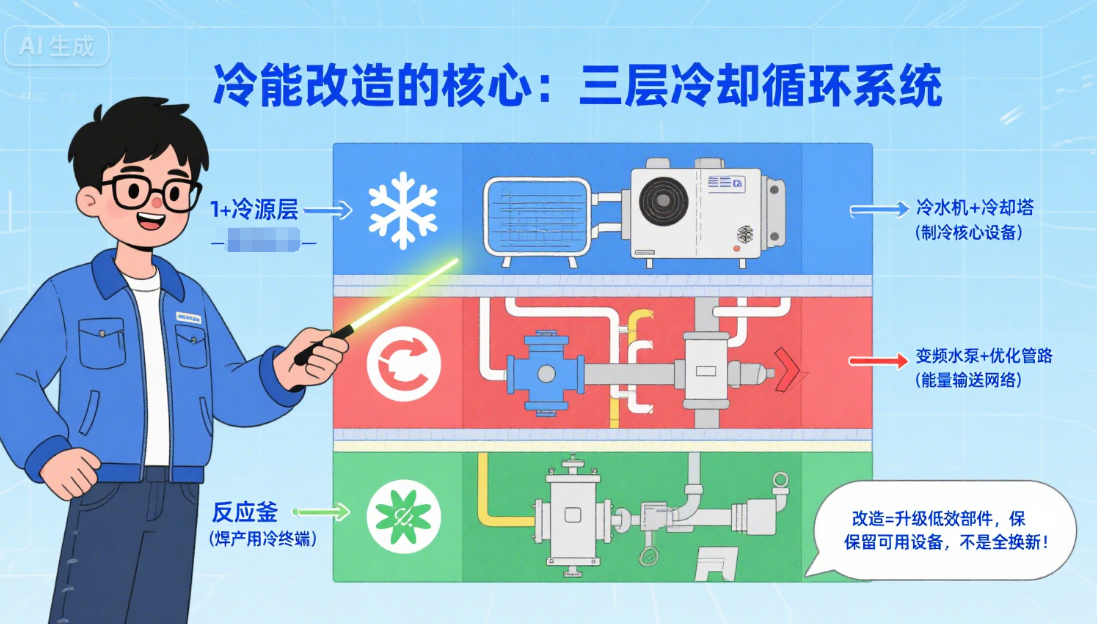

很多老厂负责人误以为“冷能改造就是把所有设备全换掉”,其实不然。结合高能耗行业的痛点,“老厂冷能改造”的核心是这三层意思:

- “老厂”:特指电子、化工、制药、食品等高能耗行业里,冷却系统运行超5年甚至10年的工厂,这些系统大多是定频设备、简单控制,早已跟不上生产需求;

- “冷能”:不是单一设备,而是从冷源(冷水机、冷却塔)到输配(水泵、管路)、末端(反应釜换热器、车间空调)再到控制的完整冷却体系,就像工厂的“冷却循环系统”;

- “改造”:不是拆了重建,而是在现有基础上“升级优化”——用变频、磁悬浮等高效硬件,加AI智能控制的软件,替换老系统的“低效部件”,让整个冷却体系焕新。

某华东电子厂负责人之前就走了弯路:想改冷却系统,找的施工队说要拆车间墙布新管,至少停4个月,吓得他立马打了退堂鼓。后来接触到物联网精准节能方案才明白,“原来改造不用这么折腾,5天就能完工,还不耽误贴片机生产”。

物联网精准节能的“两大核心招”,5-7天完工还节能50%

其实老厂不用怕改造,选对思路就能避开“停工久、花钱多、效果差”的坑。以专注物联网精准节能的塔能科技为例,他们针对高能耗行业老厂的方案,正好戳中核心痛点——不是“拆旧建新”,而是用“工程产品化+数据建模”的组合拳,让改造又快又省又有效。

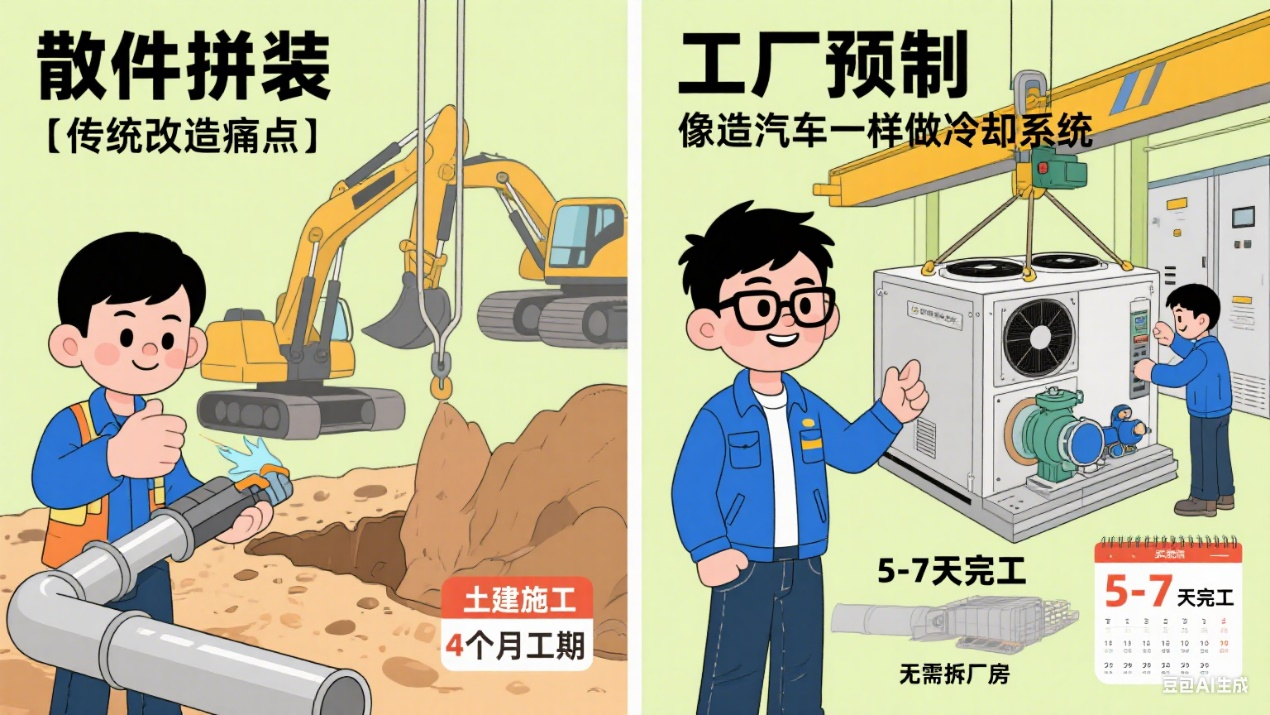

第一招:工程产品化,像造汽车一样做冷却系统

传统改造靠“土建+散件拼装”,拆墙、挖沟、现场焊接,至少4-5个月。而塔能把冷却系统做成“模块化产品”:在工厂里就将高效冷水机、变频水泵、AI控制柜、水处理设备等,集成到标准化箱体内(也就是“智慧能源站”),像造汽车一样完成组装、调试、压力测试,拉到现场后,只用吊车吊装、接水电,5-7天就能完工。

华东一个化工老厂的改造很典型:老冷却系统用了10年,冷水机漏液、水泵耗电高,传统改造要拆反应釜旁的管路,至少停2个月。塔能用3个模块化箱体,6天就装完新冷站,全程没停反应釜生产——“原来以为改造要等淡季,没想到周末加班装完,周一就正常生产了”,负责人惊喜地说。

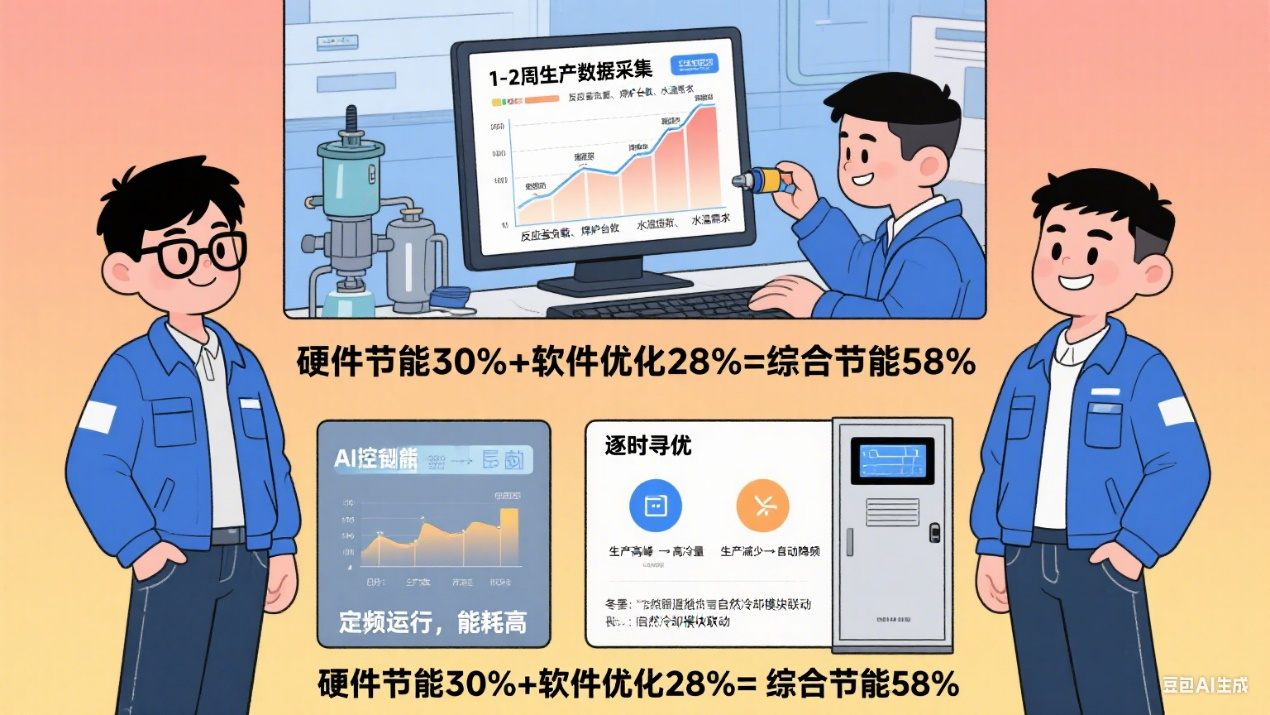

第二招:数据建模+AI控能,实现“二次节能”

光换硬件不够,老厂要的是“真节能”。塔能的思路是“用软件定义硬件,让物联运维更简捷更节能”:先通过传感器采集工厂1-2周的生产数据(比如反应釜负载、焊炉开机台数、冷却水温需求),再用三维仿真建模,算出最优冷却方案——比如“注塑机开8台时,冷却水流速1.8m/s最节能”,避免传统方案“边改边试”的浪费。

更关键的是AI智能控制系统,它像冷却系统的“新大脑”,能主动逐时寻优:白天生产高峰,自动调高冷量;夜间生产减少,自动降频;冬季还能联动自然冷却模块,用室外低温减少压缩机运行。某电子厂改造后,不仅硬件节能30%,软件二次优化又省了28%,综合节能达58%,一年电费省了72万。

而且这种方案还能省成本:三维仿真设计能节省15%的材料损耗,省去土建费用后,初投资比传统改造低20%;模块化箱体是可移动的,以后工厂扩容,直接挪到新区域就能用,不用再重复改造。

老厂改冷能:不是“负担”,是高能耗行业的“绿色投资”

对高能耗行业的老厂来说,现在不是“要不要改”,而是“怎么改得又快又好”。毕竟,一台嗡嗡作响的老冷水机,浪费的不只是电费,还有工厂的产能和未来的竞争力——而物联网精准节能,正是让这些老厂“焕新”的关键钥匙。