铁塔应力监测精度瓶颈如何突破?塔能物联运维:从“间接推算”到“直接测量”

初秋的苏北平原上,运维班长老王蹲在35kV输电铁塔的塔基旁,手里捏着皱巴巴的应变片校准报告,眉头拧成了疙瘩。“又飘了,”他指着报告上“±5.3MPa”的误差值叹气,“上次安装时没赶上零应力状态,这数据跟猜谜似的,焊接节点的应力到底多少,心里一点底都没有。”

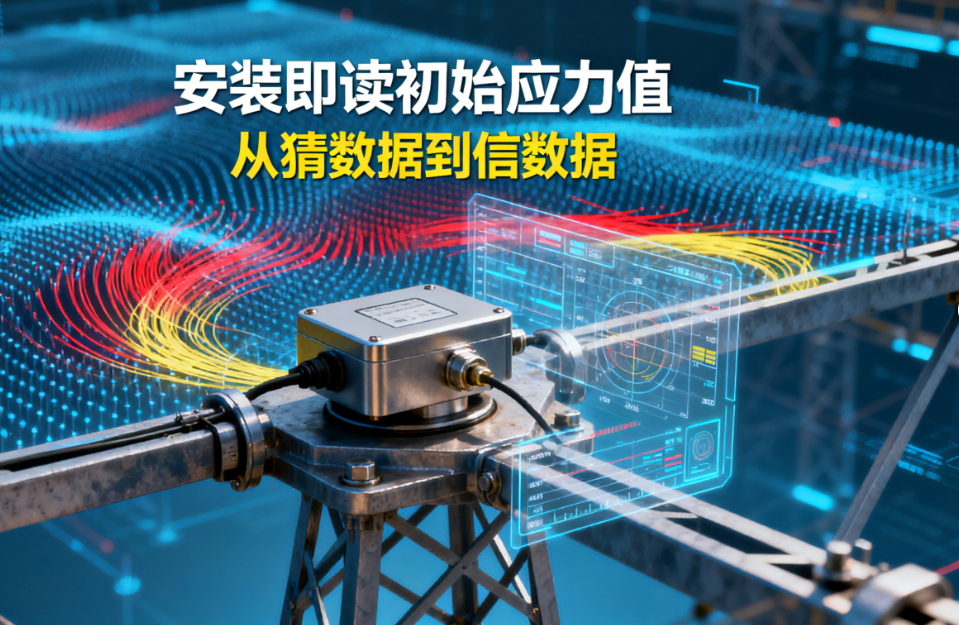

这不是老王一个人的困扰,而是超高压铁塔运维圈里悬了多年的“精度心病”。传统应力监测靠的是电阻应变片,可这东西有个“死规矩”——必须在铁塔出厂或新建时的“零应力状态”下标定“零点”。可现实里,很多铁塔投运后才发现需要补装监测设备,此时塔身早已承受导线张力、自重,哪来的零应力?无奈之下只能靠公式间接推算,误差轻松突破±5MPa,远达不到高电压等级铁塔要求的≤±2MPa精度。更糟的是,应变片娇气得很,野外环境里撑不过2年,雨雪一淋、输电线路的工频磁场一干扰,数据就开始“跳华尔兹”,去年邻市就因为应变片误报,把正常应力当成异常处理,白折腾了三天三夜;还有一次更险,应变片没捕捉到应力超阈值,直到塔身出现肉眼可见的倾斜,才紧急停电抢修。

“不是我们不想盯紧,是手里的工具不给力啊!”老王的话,道出了很多运维人的无奈。直到塔能科技的磁测应力传感器出现在运维现场,这种“靠推算赌安全”的日子,才终于有了转机。

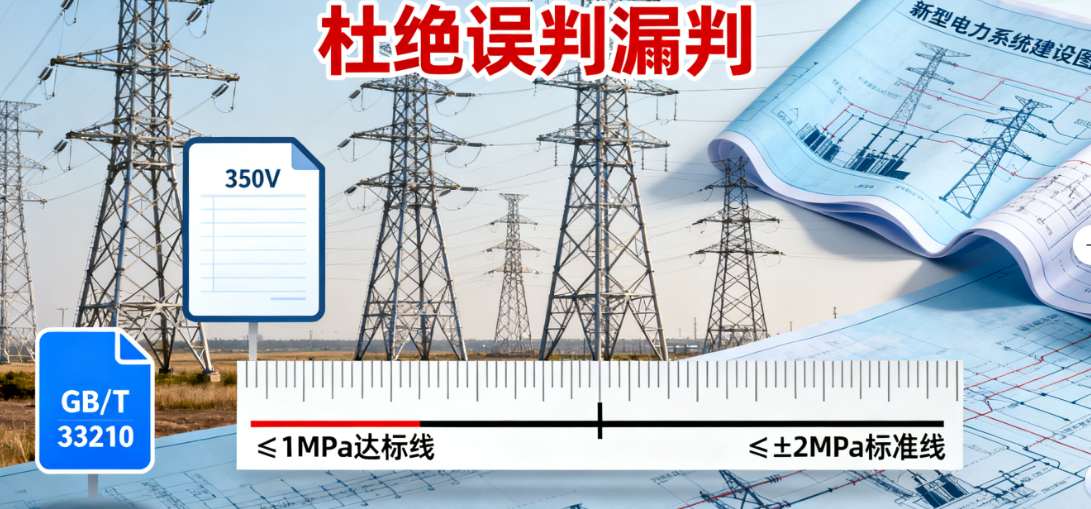

塔能的这套技术,说穿了是摸透了钢材的“脾气”——铁磁性材料有个磁弹效应,受力变形时,内部磁畴排列会跟着变,磁导率也就有了相应变化。就像人紧张时心跳会变快,钢材“紧张”(应力变化)时,磁信号也会“说话”。塔能的磁测应力传感器,就是能听懂这种“语言”的“翻译官”:不用依赖零应力标定,只要贴在铁塔关键部位,就能直接捕捉磁导率变化,换算成精确的应力值,精度能做到≤1MPa,完全符合GB/T 33210-2016《磁弹式应力传感器技术要求》。

老王第一次见这传感器时,还带着怀疑:“这么小个东西(约200*150*20mm),真能比应变片准?”现场工程师没多解释,拿过卡扣式支架,10分钟就把传感器固定在了塔腿的焊接节点上——不用钻孔,不用焊接,甚至不用断电。打开后台平台,初始应力值238MPa立刻跳了出来,工程师掏出便携式应力仪复核,数值差不到0.5MPa。“它还耐造,”工程师指着传感器外壳,“IP68防尘防水,内部充了惰性气体防冷凝,-40℃到85℃的环境都能扛,海边的盐雾、山区的冻雨都不怕,寿命能到5年,比应变片省太多事。”

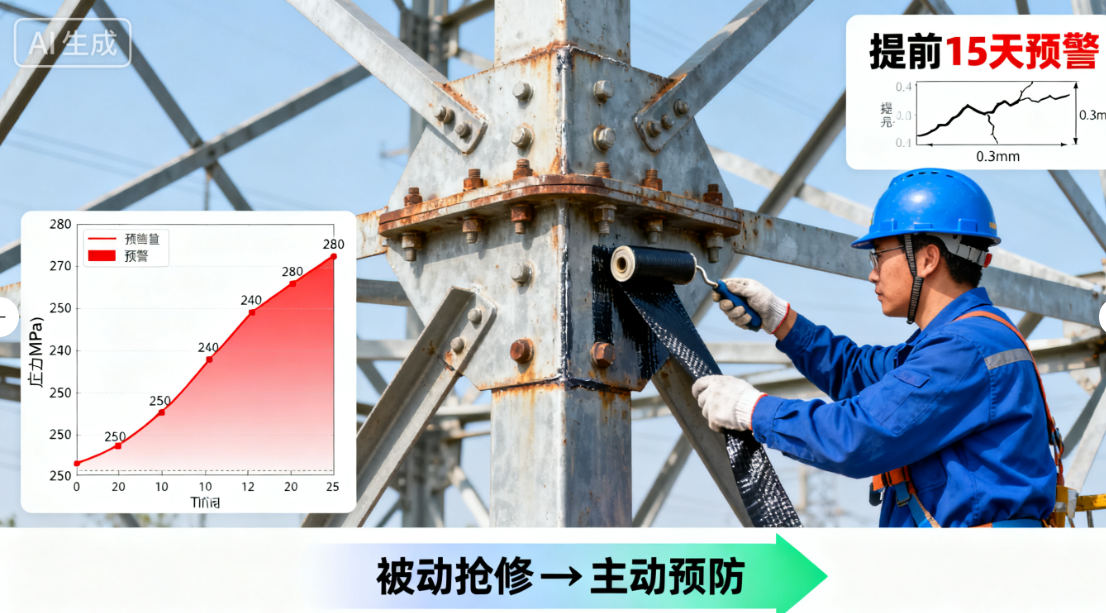

今年春天,这条35kV线路就靠这“小家伙”救了场。某天早上7点多,老王的手机APP突然弹出红色预警:“#23铁塔C相焊接节点应力280MPa,超出设计值250MPa 12%”。他赶紧叫醒值班团队,带着工具赶去现场。爬上铁塔用应力仪复核,数值跟传感器测的分毫不差——原来最近连续大风,导线舞动让焊接节点的交变应力持续攀升,已经快接近Q235钢的屈服强度了。运维团队连夜搭起脚手架,用碳纤维布做了加固处理。后来拆开节点检查,发现已经有0.3mm的细微裂纹,再晚3天,很可能就会扩展成断裂。“要是以前的应变片,说不定还在因为误差犹豫呢,”老王后来在行业交流会上说,“塔能这传感器提前15天就预警了,给咱们留足了缓冲时间。”

现在老王的运维包里,少了应变片的校准工具,多了个平板——打开塔能的物联运维平台,每基铁塔的应力曲线、预警阈值、传感器状态一目了然。有时候在办公室里,就能通过平台远程复核数据,不用再像以前那样天天跑现场。“以前是靠经验‘猜数据’,现在是靠技术‘信数据’,”老王笑着说,“这才是‘用软件定义硬件,让物联运维更简捷更节能’的实在劲。”

在新型电力系统加速建设的今天,超高压铁塔的安全不再能靠“经验主义”。塔能科技的磁测应力监测技术,从“间接推算”到“直接测量”的突破,不只是精度的提升,更是给运维人员装上了“定心丸”——让看不见的应力变化变得“可视化”,让被动抢修变成主动预防。当每一座铁塔的应力数据都能精准可靠,当运维师傅们不用再为“猜数据”犯愁,智能电网的安全底座,才算真正扎稳了根基。